Faça Você Mesmo

- Cama De Gato Aquecida E Automática

O inverno chegou. Oba! Eu e a patroa gostamos muito, nossos gatinhos nem tanto. Como todos sabem, gatos são mais quentes que humanos, e como temperatura é uma coisa relativa, eles sentem frio antes de nós. “Ah, por isso gatos gostam de dormir ao...

- Mesa Agitadora Para Soluções

Quando eu era adolescente fiz um cursinho de eletrônica e colecionei avidamente revistas Saber Eletrônica, Be-a-Bá da Eletrônica e Divirta-se com a Eletrônica. E é claro que fazia minhas próprias placas de circuito impresso, mas o percloreto de...

- Extensão Retrátil

Nas minhas coisas ferramentísticas sempre tem umas extensões, mas que nem sempre estão à mão. Por isso resolvi dar uma ajuda pra patroa e fazer uma extensão só pra ela usar. Outro dia desmontei um aspirador de pó Walita, mas isso é outra...

- Cadeira Automobilística Para O Pc

Quem passa o dia em uma cadeira de escritório, como eu já passei, sabe que elas são desconfortáveis e acabam com você antes do fim do dia. Atualmente eu só as uso para ficar no PC, mas isso não é motivo para não dar uma melhorada no sistema.Recentemente,...

- Fonte Para Parafusadeira Skil

Eu estou convencido de que a melhor ferramenta de um gambiarreiro é a sorte. Com sorte você terá a coisa certa, do jeito certo, na hora certa e na quantidade certa. Se isso não acontece, você precisa comprar pronto, e se for comprado pronto,...

Faça Você Mesmo

Solda de Ponto

Essa é antiga, mas vale muito a pena ser mostrada. Depois que comprei minha solda de eletrodo revestido muitos problemas se resolveram, mas outros surgiram. A quase impossibilidade de encontrar eletrodos abaixo de 2,5mm, juntamente com minha insistente inabilidade para soldas tornava quase impossível trabalhar em peças mais delicadas, principalmente chapas finas. Pensando nisso parti para uma extensa pesquisa na internet, falei com um, falei com outro, peguei o embrião da ideia no Orkut e pesquisei muito até achar a receita definitiva para fazer uma ponteadeira (solda de ponto ou soldagem por resistência) inteiramente caseira.

A solda de ponto consiste em fazer passar pelos materiais a serem soldados uma tensão baixa com corrente muito alta, ao mesmo tempo em que é exercida pressão, isso faz com que as duas partes metálicas se fundam. Nesse processo nenhum material, como eletrodos, arames ou filamentos, é consumido.

Vamos ao processo: o coração da máquina é um transformador que fornecerá em torno de 3 volts com aproximadamente 500 ampères, para essa função foi providenciado um transformador de microondas.

ATENÇÃO, JAMAIS LIGUE UM TRANSFORMADOR DE MICROONDAS À REDE ELÉTRICA, A TENSÃO DE SAÍDA DELE É ALTA O SUFICIENTE PARA MATAR UMA PESSOA.

Dado o recado, aqui está o transformador em questão, comprado com facilidade em qualquer boa sucata por um preço entre R$10,00 e R$15,00.

O que nos interessa nele é apenas o enrolamento primário, que é o de fio mais grosso, os secundários originais serão descartados e substituídos por um novo. A menos que você seja ninja, a única maneira de fazer isso é abrindo a estrutura. Primeiramente prendi o transformador na morsa de bancada e usei a esmerilhadeira para cortar dois pequenos cordões de solda que unem as duas partes de aço, uma em forma de “E” e outra em forma de “I”, o que pode ser visto claramente na foto seguinte:

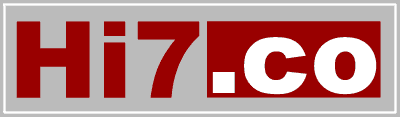

Como eu disse, os secundários foram descartados, um deles é apenas algumas voltas de fio encapado, o outro é uma bobina bem grande de fio fino; este sobre a bancada é o primário, que é útil e retornará ao seu lugar em breve.

O secundário novo fornecerá um volt para cada volta da espira, então 3 delas são suficientes, quanto à espessura do fio, dela depende a corrente disponível, quanto mais grosso o fio, mais corrente e mais eficiente a solda; isso, claro, respeitando as limitações físicas, não dá pra enrolar os cabos aéreos da Eletropaulo num espaço tão pequeno. Como estava difícil achar fio de cobre grosso eu apelei mais uma vez para a gambiarra, usei isso aqui:

“Ronaldo, isso é um pedaço do Sputnik?” Não, é parte do motor de arranque de uma caminhonete, gentilmente cedido pelo dono de um desmanche (sou cliente VIP, de vez em quando ganho essas regalias). Nele há fios de cobre de grosso calibre, que para me ajudar ainda são de seção retangular.

As quatro bobinas do motor foram desenroladas e novamente enroladas no formato e tamanho do núcleo do transformador, para dar a forma certa usei um pedaço de madeira como molde. As bobinas novas foram presas com abraçadeiras de nylon brancas (também chamadas de fita Hellerman, enforca gato ou tire-up) para não desenrolarem. E vale lembrar que para evitar contato, entre as espiras foi colocada uma fita de papel comum. Para ver se estava tudo do jeito correto arrumei as bobinas no núcleo do transformador; encaixou como uma luva:

Após isso as bobinas passaram por repetidos banhos de verniz próprio para enrolamentos de motores e transformadores. Esse verniz tem por objetivo proteger os fios de agressões externas, de umidade, evitar curto entre as espiras e não deixar que haja vibrações quando altas correntes circularem pelas seções de cobre. Ao todo foram aproximadamente 10 imersões para cada bobina, com meio dia de intervalo para secar.

Depois de secas, cada bobina recebeu um enrolamento de fita crepe para melhorar a segurança e o acabamento, e mais três camadas de verniz. Já o núcleo de ferro ganhou um acabamento em esmalte sintético azul.

Hora de fechar o transformador; recoloquei o primário original e o novo secundário, formado pelas quatro bobinas, e com o auxílio de três grampos C fixei as duas partes do corpo do transformador, aí foi só fazer uma nova solda com eletrodo revestido comum, de 2,5mm.

Uma solda bem porca, por sinal. Os terminais do secundário foram unidos por uma peça chamada split bolt, facilmente encontrada em lojas de material elétrico e que servem exatamente para isso, unir fios de bitola exagerada.

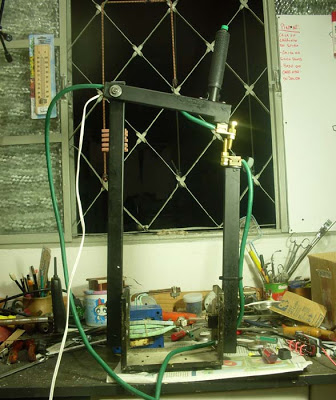

Depois de muito quebrar a cabeça e ver modelos comerciais, optei por uma configuração fácil de fazer e que me desse liberdade de fazer soldas em objetos de formatos variados. Já o alojamento para o circuito foi a caixa de um estabilizador de voltagem para PCs. Devidamente esvaziada e pintada.

Em máquinas comerciais de solda por resistência a refrigeração é feita por um radiador e água, na minha, bem mais modesta e feita para trabalhos menos exigentes, uma ventoinha de fotocopiadora foi instalada numa abertura no topo da caixa, puxando o ar quente para fora e forçando a entrada de ar novo que refresque todo o circuito.

Aqui apenas um detalhe do acabamento.

Como eu disse lá em cima, esse tipo de solda não consome nada, apenas faz passar corrente pelas chapas a serem soldadas, e esse contato deve ser feito por eletrodos que não se gastam. Esses eletrodos preferivelmente deveriam ser de cobre, pois o pulo do gato é o seguinte, o cobre conduz eletricidade melhor que o ferro, então quando as ponteiras se fecham e a corrente circula, há um curto circuito. Como o cobre conduz bem e o ferro conduz mal, é esse último que esquente, aí há a fusão. Sacou? “Mas Ronaldo, e se as ponteiras da máquina fossem de ferro e eu tentasse soldar chapas de cobre, não daria certo?” É isso aí, não daria certo de jeito nenhum. “Mas Ronaldo, essa sua invenção só solda ferro?” Isso, ferro, aço e algumas ligas.

Aí deu problema. Onde conseguir cobre no formato e na quantidade que eu queria? Foi uma Via Crúcis, só achei na capital e o envio era uma complicação, então optei pela segunda opção, latão, que é quase tão bom condutor quanto o cobre. Isso me facilitou a vida demais, pois achei o material certo e em forma de parafusos, o que foi perfeito para uma fácil e eficiente fixação. Os parafusos, mais duas porcas para cada, e dois conectores também de elétrica pesada e pronto, as duas ponteiras-eletrodos estavam feitas. Ah, como a área de contato tem que ser pequena e precisa, as pontas dos parafusos foram moldadas na lima.

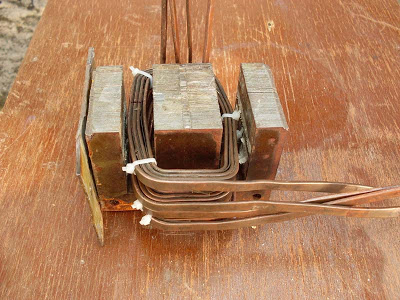

Aqui o esqueleto já tomando forma. O fio que liga os terminais do secundário até os eletrodos são ligados diretamente com cabos cuja medida agora eu não lembro, mas são os mesmos usados em máquinas de solda de 250A. Não há chaves ou comutadores, todo o controle é feito no primário do transformador.

Falando em controle, vamos esmiuçar esta parte. Como no secundário as correntes são muito altas, seria impraticável colocar ali qualquer tipo de chaveamento, então isso ficou no primário, onde a corrente é baixa, pois a tensão é mais alta (110V). Para melhorar minha vida projetei a máquina de solda de forma que eu pudesse operá-la com apenas uma das mãos, assim me sobraria a outra para manusear o objeto a ser soldado. Com isso o controle de ligar e desligar a corrente foi instalado em um botão no manípulo que também controla a abertura e fechamento dos eletrodos, assim como a pressão sobre eles. Esse botão, no entanto, por limitações físicas não poderia ser uma coisa muito parruda, ou atrapalharia mais do que ajudaria. Então a ele foi dada a incumbência de controlar um pequeno banco de relês, e estes sim, controlariam a ligação do primário do transformador com a rede elétrica.

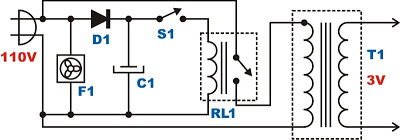

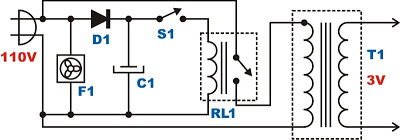

Fácil, não? E se você lê diagrama eletrônico, aqui está ele:

Onde:

F1 é a ventoinha;

D1 é um retificador de meia onda, que deixa passar apenas 60V;

C1 é um capacitor eletrolítico de filtro, com 1000 μf, que evita vibrações nos relês;

S1 é o botão no manípulo, que aciona a corrente de solda;

T1 é o transformador de microondas adaptado;

RL1, na verdade é um banco de cinco relês com bobinas de 12 volts em série para serem alimentadas por aqueles 60V que passaram pelo diodo D1 (12X5 = 60), e com os contatos em paralelo comutando a rede ao primário do transformador com uma boa folga no limite de corrente. Por que isso? Porque eu não tinha um relê para 110V, o espaço era pequeno para colocar uma fonte dedicada de 12V alimentando um relê forte, e eu tinha vários destes pequenos, lembre-se, gambiarra é trabalhar com o que você tem à mão.

Voltando ao assunto, tudo feito, estrutura montada, vamos aos pequenos detalhes: já que a caixa em que a montagem foi alojada era de um estabilizador, deixei uma tomada no lugar, assim se a ponteadeira estivesse ocupando a única tomada disponível, eu poderia ligar outro aparelho nela, como se faz com as portas USB. Toda entrada ou saída de cabo foi protegida por acabamentos de borracha que garantem a segurança e evitam possíveis contatos entre as partes metálicas.

Braçadeiras foram usadas para prender cabos, dando mais firmeza e melhor apresentação.

Aqui um dos eletrodos em detalhe:

Os braços da solda foram feitos com tubos de seção retangular retirados de uma mesa de escritório, acabamentos apropriados foram colocados para tampar as extremidades.

Aqui temos o manípulo onde é controlado praticamente tudo com apenas uma das mãos. Ele foi feito com um pedaço de cano de água um punho de borracha para bicicletas, uma chave NA comum, e duas cantoneiras para movelaria, tudo preso ao braço móvel com quatro rebites de repuxo. O fio de controle dos relês, assim como o de corrente, correm por dentro do tubo retangular e só saem na articulação, para fazer uma lira e evitar a quebra por fadiga.

O botão em close:

E ela finalmente pronta:

Ficou um chuchuzinho!

Matando a cobra e mostrando o pau (Ui!)

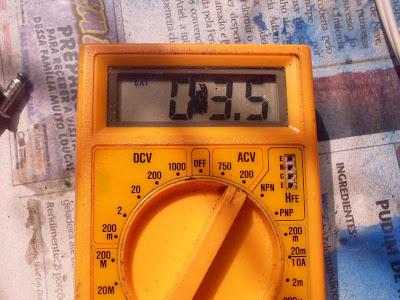

Por exigências do espaço dentro da caixa, acabei dando três voltas e meia nas bobinas do secundário, o resultado está aqui, 3,5V cravados.

A corrente superou as expectativas, 659 ampères. Não é um desempenho estrondoso, mas está ótimo para um improviso com materiais improváveis e atende perfeitamente às minhas necessidades. E como eu costumo dizer, a melhor ferramenta é aquela que te atende.

E como gambiarra que se preze tem que ter filminho, aqui está ele:

A solda de ponto consiste em fazer passar pelos materiais a serem soldados uma tensão baixa com corrente muito alta, ao mesmo tempo em que é exercida pressão, isso faz com que as duas partes metálicas se fundam. Nesse processo nenhum material, como eletrodos, arames ou filamentos, é consumido.

Vamos ao processo: o coração da máquina é um transformador que fornecerá em torno de 3 volts com aproximadamente 500 ampères, para essa função foi providenciado um transformador de microondas.

ATENÇÃO, JAMAIS LIGUE UM TRANSFORMADOR DE MICROONDAS À REDE ELÉTRICA, A TENSÃO DE SAÍDA DELE É ALTA O SUFICIENTE PARA MATAR UMA PESSOA.

Dado o recado, aqui está o transformador em questão, comprado com facilidade em qualquer boa sucata por um preço entre R$10,00 e R$15,00.

O que nos interessa nele é apenas o enrolamento primário, que é o de fio mais grosso, os secundários originais serão descartados e substituídos por um novo. A menos que você seja ninja, a única maneira de fazer isso é abrindo a estrutura. Primeiramente prendi o transformador na morsa de bancada e usei a esmerilhadeira para cortar dois pequenos cordões de solda que unem as duas partes de aço, uma em forma de “E” e outra em forma de “I”, o que pode ser visto claramente na foto seguinte:

Como eu disse, os secundários foram descartados, um deles é apenas algumas voltas de fio encapado, o outro é uma bobina bem grande de fio fino; este sobre a bancada é o primário, que é útil e retornará ao seu lugar em breve.

O secundário novo fornecerá um volt para cada volta da espira, então 3 delas são suficientes, quanto à espessura do fio, dela depende a corrente disponível, quanto mais grosso o fio, mais corrente e mais eficiente a solda; isso, claro, respeitando as limitações físicas, não dá pra enrolar os cabos aéreos da Eletropaulo num espaço tão pequeno. Como estava difícil achar fio de cobre grosso eu apelei mais uma vez para a gambiarra, usei isso aqui:

“Ronaldo, isso é um pedaço do Sputnik?” Não, é parte do motor de arranque de uma caminhonete, gentilmente cedido pelo dono de um desmanche (sou cliente VIP, de vez em quando ganho essas regalias). Nele há fios de cobre de grosso calibre, que para me ajudar ainda são de seção retangular.

As quatro bobinas do motor foram desenroladas e novamente enroladas no formato e tamanho do núcleo do transformador, para dar a forma certa usei um pedaço de madeira como molde. As bobinas novas foram presas com abraçadeiras de nylon brancas (também chamadas de fita Hellerman, enforca gato ou tire-up) para não desenrolarem. E vale lembrar que para evitar contato, entre as espiras foi colocada uma fita de papel comum. Para ver se estava tudo do jeito correto arrumei as bobinas no núcleo do transformador; encaixou como uma luva:

Após isso as bobinas passaram por repetidos banhos de verniz próprio para enrolamentos de motores e transformadores. Esse verniz tem por objetivo proteger os fios de agressões externas, de umidade, evitar curto entre as espiras e não deixar que haja vibrações quando altas correntes circularem pelas seções de cobre. Ao todo foram aproximadamente 10 imersões para cada bobina, com meio dia de intervalo para secar.

Depois de secas, cada bobina recebeu um enrolamento de fita crepe para melhorar a segurança e o acabamento, e mais três camadas de verniz. Já o núcleo de ferro ganhou um acabamento em esmalte sintético azul.

Hora de fechar o transformador; recoloquei o primário original e o novo secundário, formado pelas quatro bobinas, e com o auxílio de três grampos C fixei as duas partes do corpo do transformador, aí foi só fazer uma nova solda com eletrodo revestido comum, de 2,5mm.

Uma solda bem porca, por sinal. Os terminais do secundário foram unidos por uma peça chamada split bolt, facilmente encontrada em lojas de material elétrico e que servem exatamente para isso, unir fios de bitola exagerada.

Depois de muito quebrar a cabeça e ver modelos comerciais, optei por uma configuração fácil de fazer e que me desse liberdade de fazer soldas em objetos de formatos variados. Já o alojamento para o circuito foi a caixa de um estabilizador de voltagem para PCs. Devidamente esvaziada e pintada.

Em máquinas comerciais de solda por resistência a refrigeração é feita por um radiador e água, na minha, bem mais modesta e feita para trabalhos menos exigentes, uma ventoinha de fotocopiadora foi instalada numa abertura no topo da caixa, puxando o ar quente para fora e forçando a entrada de ar novo que refresque todo o circuito.

Aqui apenas um detalhe do acabamento.

Como eu disse lá em cima, esse tipo de solda não consome nada, apenas faz passar corrente pelas chapas a serem soldadas, e esse contato deve ser feito por eletrodos que não se gastam. Esses eletrodos preferivelmente deveriam ser de cobre, pois o pulo do gato é o seguinte, o cobre conduz eletricidade melhor que o ferro, então quando as ponteiras se fecham e a corrente circula, há um curto circuito. Como o cobre conduz bem e o ferro conduz mal, é esse último que esquente, aí há a fusão. Sacou? “Mas Ronaldo, e se as ponteiras da máquina fossem de ferro e eu tentasse soldar chapas de cobre, não daria certo?” É isso aí, não daria certo de jeito nenhum. “Mas Ronaldo, essa sua invenção só solda ferro?” Isso, ferro, aço e algumas ligas.

Aí deu problema. Onde conseguir cobre no formato e na quantidade que eu queria? Foi uma Via Crúcis, só achei na capital e o envio era uma complicação, então optei pela segunda opção, latão, que é quase tão bom condutor quanto o cobre. Isso me facilitou a vida demais, pois achei o material certo e em forma de parafusos, o que foi perfeito para uma fácil e eficiente fixação. Os parafusos, mais duas porcas para cada, e dois conectores também de elétrica pesada e pronto, as duas ponteiras-eletrodos estavam feitas. Ah, como a área de contato tem que ser pequena e precisa, as pontas dos parafusos foram moldadas na lima.

Aqui o esqueleto já tomando forma. O fio que liga os terminais do secundário até os eletrodos são ligados diretamente com cabos cuja medida agora eu não lembro, mas são os mesmos usados em máquinas de solda de 250A. Não há chaves ou comutadores, todo o controle é feito no primário do transformador.

Falando em controle, vamos esmiuçar esta parte. Como no secundário as correntes são muito altas, seria impraticável colocar ali qualquer tipo de chaveamento, então isso ficou no primário, onde a corrente é baixa, pois a tensão é mais alta (110V). Para melhorar minha vida projetei a máquina de solda de forma que eu pudesse operá-la com apenas uma das mãos, assim me sobraria a outra para manusear o objeto a ser soldado. Com isso o controle de ligar e desligar a corrente foi instalado em um botão no manípulo que também controla a abertura e fechamento dos eletrodos, assim como a pressão sobre eles. Esse botão, no entanto, por limitações físicas não poderia ser uma coisa muito parruda, ou atrapalharia mais do que ajudaria. Então a ele foi dada a incumbência de controlar um pequeno banco de relês, e estes sim, controlariam a ligação do primário do transformador com a rede elétrica.

Fácil, não? E se você lê diagrama eletrônico, aqui está ele:

Onde:

F1 é a ventoinha;

D1 é um retificador de meia onda, que deixa passar apenas 60V;

C1 é um capacitor eletrolítico de filtro, com 1000 μf, que evita vibrações nos relês;

S1 é o botão no manípulo, que aciona a corrente de solda;

T1 é o transformador de microondas adaptado;

RL1, na verdade é um banco de cinco relês com bobinas de 12 volts em série para serem alimentadas por aqueles 60V que passaram pelo diodo D1 (12X5 = 60), e com os contatos em paralelo comutando a rede ao primário do transformador com uma boa folga no limite de corrente. Por que isso? Porque eu não tinha um relê para 110V, o espaço era pequeno para colocar uma fonte dedicada de 12V alimentando um relê forte, e eu tinha vários destes pequenos, lembre-se, gambiarra é trabalhar com o que você tem à mão.

Voltando ao assunto, tudo feito, estrutura montada, vamos aos pequenos detalhes: já que a caixa em que a montagem foi alojada era de um estabilizador, deixei uma tomada no lugar, assim se a ponteadeira estivesse ocupando a única tomada disponível, eu poderia ligar outro aparelho nela, como se faz com as portas USB. Toda entrada ou saída de cabo foi protegida por acabamentos de borracha que garantem a segurança e evitam possíveis contatos entre as partes metálicas.

Braçadeiras foram usadas para prender cabos, dando mais firmeza e melhor apresentação.

Aqui um dos eletrodos em detalhe:

Os braços da solda foram feitos com tubos de seção retangular retirados de uma mesa de escritório, acabamentos apropriados foram colocados para tampar as extremidades.

Aqui temos o manípulo onde é controlado praticamente tudo com apenas uma das mãos. Ele foi feito com um pedaço de cano de água um punho de borracha para bicicletas, uma chave NA comum, e duas cantoneiras para movelaria, tudo preso ao braço móvel com quatro rebites de repuxo. O fio de controle dos relês, assim como o de corrente, correm por dentro do tubo retangular e só saem na articulação, para fazer uma lira e evitar a quebra por fadiga.

O botão em close:

E ela finalmente pronta:

Ficou um chuchuzinho!

Matando a cobra e mostrando o pau (Ui!)

Por exigências do espaço dentro da caixa, acabei dando três voltas e meia nas bobinas do secundário, o resultado está aqui, 3,5V cravados.

A corrente superou as expectativas, 659 ampères. Não é um desempenho estrondoso, mas está ótimo para um improviso com materiais improváveis e atende perfeitamente às minhas necessidades. E como eu costumo dizer, a melhor ferramenta é aquela que te atende.

E como gambiarra que se preze tem que ter filminho, aqui está ele:

loading...

- Cama De Gato Aquecida E Automática

O inverno chegou. Oba! Eu e a patroa gostamos muito, nossos gatinhos nem tanto. Como todos sabem, gatos são mais quentes que humanos, e como temperatura é uma coisa relativa, eles sentem frio antes de nós. “Ah, por isso gatos gostam de dormir ao...

- Mesa Agitadora Para Soluções

Quando eu era adolescente fiz um cursinho de eletrônica e colecionei avidamente revistas Saber Eletrônica, Be-a-Bá da Eletrônica e Divirta-se com a Eletrônica. E é claro que fazia minhas próprias placas de circuito impresso, mas o percloreto de...

- Extensão Retrátil

Nas minhas coisas ferramentísticas sempre tem umas extensões, mas que nem sempre estão à mão. Por isso resolvi dar uma ajuda pra patroa e fazer uma extensão só pra ela usar. Outro dia desmontei um aspirador de pó Walita, mas isso é outra...

- Cadeira Automobilística Para O Pc

Quem passa o dia em uma cadeira de escritório, como eu já passei, sabe que elas são desconfortáveis e acabam com você antes do fim do dia. Atualmente eu só as uso para ficar no PC, mas isso não é motivo para não dar uma melhorada no sistema.Recentemente,...

- Fonte Para Parafusadeira Skil

Eu estou convencido de que a melhor ferramenta de um gambiarreiro é a sorte. Com sorte você terá a coisa certa, do jeito certo, na hora certa e na quantidade certa. Se isso não acontece, você precisa comprar pronto, e se for comprado pronto,...